面对宏观经济增长放缓、化肥产能严重过剩、市场竞争日益激烈的严峻形势,湖北三宁化工股份有限公司确定了围绕“转型升级、产业循环、绿色低碳、取代进口”四大目标谋求转型发展的思路,用高端产品淘汰落后产能,用循环经济实现产业链延伸,靠克难攻坚确保新建项目投产达效,以培育新的经济增长点促进企业转型,走出了一条极具竞争优势的转型发展之路。

“循环经济产业链被人们称为‘魔圈’。我们积极寻求产业链的延伸和资源的循环利用,打造循环经济示范企业。通过产品结构调整与优化,产品链的循环与共生,企业形成了煤化工、磷化工和石油化工三条物料和能量关联度高的循环化产业链,也形成了成本优势,阔步迈向‘绿富美’。” 湖北三宁化工股份有限公司董事长、总经理李万清接受记者采访时说。

《农资导报》:在项目建设上,三宁是如何实现转型发展的?

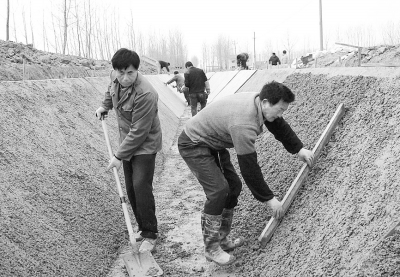

李万清:每发展一个项目对于决策者来说都是一次考验:上,势必伴随风险;不上,将错失商机。无论如何,精细化工和循环利用是发展方向。“十二五”时期,我们坚持“一体两翼,协调发展,做优化肥,做强化工”的战略,重点发展煤化工,突出发展磷化工,适度发展石油和精细化工,迎来又一个发展高潮。我们三年内开工建设的三大项目总投资超过70亿元,完全达产后可新增80亿元销售收入,新增税收6亿元,新增就业岗位1800个。

一是20万吨己内酰胺项目。从2012年7月到2013年8月,仅用了一年零22天时间,一期工程及其配套项目建成投产并发挥效益,在同行业中创造了“工程建设速度最快、项目开车速度最快、产品质量最优和达产速度最快”四大奇迹。产品不仅可以替代进口、填补省内空白、带动地方化纤纺织产业的兴起,更重要的是使公司实现了由传统化肥行业向高端石化行业的转型。

二是60万吨硝硫基复合肥项目。2014年开工建设,今年初建成试生产,标志着公司向高端化肥的转型。同时,硝硫基复合肥作为一种水溶性化肥,其吸收率较传统化肥要提高40%,可达到70%的吸收效果,能有效减少化肥的使用量,减少化肥对土地的污染,防止土壤板结,大大提高作物的生长质量。

三是20万吨合成氨节能技改项目。2012年10月动工,2014年2月投运。该项目是己内酰胺配套工程,为己内酰胺等生产装置提供氢气、氨和燃气资源。同时淘汰了附加值较低的农用碳酸氢铵产能,形成了40万吨/年合成氨生产能力,再加上其他装置,三宁已形成100万吨/年以上的总氨生产能力。

《农资导报》:三宁如何靠科技创新提升竞争力?

李万清:我们以“绿色、低碳、高科技和高附加值”为追求目标,大力提升企业自主创新能力。己内酰胺项目开创了肟化反应催化剂连续添加和国产催化剂工业化应用的行业先河,环己酮均相分解装置更成为世界首创。系统上各类已经见成效的技术改造和创新达到80余项,各项经济技术指标已超过国内很多标杆企业,走在国内同类装置的前列。

我们还通过与华中科技大学、华中师范大学、武汉工程大学、中国地质大学等高校合作,在武汉生物科技园建成三宁科技公司,在枝江建设三宁职业学校,走上了产学研相结合的道路。目前,已取得30项科技成果,其中22项为国内领先、8项为国内先进。在低压甲醇、型煤造气、精制磷酸、己内酰胺等方面拥有自己的核心技术。公司2011年被认定为国家级高新技术企业,2014年10月通过国家级高新技术企业复审。

同时,做优合成氨、尿素、高浓度磷复肥等主业。采用节能、安全、环保的工艺技术,对现有装置进行必要的技术改造,达到安全稳定、节能环保的效果;加大了测土配方肥的研发力度,根据土壤、气候等因素,开发出了高利用率的测土配方肥;缓控释肥料研发推广,达到了长时间、高效率的控肥目的。

《农资导报》:在发展循环经济方面,三宁取得了哪些成效?

李万清:我们已经拥有合成氨、硫酸、磷酸、硝酸、双氧水、环己酮、氢气等基础原材料,生产要素的整合形成很大的发展空间。在转型发展中,坚持把产业链和产品链的延伸作为主攻方向。

己内酰胺高度整合了公司已有的合成氨、氢气和硫酸资源,生产所需6大原材料只有苯需要外部采购。生产成本较同类装置降低20%左右,每年仅原料费用就可节约2亿元。

声明

来源:互联网

本文地址:http://farm.00-net.com/news/8/2015-09-30/275129.html