□本报记者王军 通讯员夏纪年

责任大如天

从一个年产能仅3000吨规模的小碳铵厂,到一家数百万吨级的化肥生产企业基地;从名不见经传的县级小化肥厂,到率先在全国实现污水零排放的环保标杆、率先在民营化肥企业实现国际化资本战略的成功跨越、综合能耗在全国以煤为原料的尿素企业中排名第一;从工艺技术的不断升级、创新,到总成本领先的一流水平;从专业化的产品研发和农化服务,到心连心中国高效肥品牌全面升级;从传统尿素产品,到多品种高端复合肥料的成功推广……建厂46年来,心连心公司走出了一条靠科技谋发展的成功之路,为中国化肥行业的发展积累了宝贵的经验和财富。

“我们要坚持‘总成本领先和差异化’战略,全面实现‘技术、规模、管理、营销’四个转型,在原料结构调整、技术与产品升级、基地发展布局三个方面下工夫。全心全意为中国农业和中国农民服务,实实在在为社会做事,这已经成为我的座右铭,也是我作为一个劳动者永不放弃的目标和追求。”心连心公司董事长刘兴旭的话掷地有声,体现出一个企业家高度的社会责任感。

河南心连心化肥有限公司是目前中国最大的煤基尿素生产企业之一,拥有新乡、新疆两大基地,年产尿素210万吨、复合肥110万吨,曾荣获全国石油化工肥料制造业百强企业、海外上市企业50强等多项荣誉称号,2011~2014年连续四年被国家工信部评定为“能效领跑者标杆企业”,是行业内名副其实的“巨无霸”。据了解,近年来,在氮肥乃至整个化肥行业开工率不足、企业普遍亏损的情况下,心连心公司却逆市而上,取得了骄人的业绩。今年一季度,该公司实现净利润同比增幅约121%;实现销售收入14.13亿元,同期增长约11%;尿素销量增幅10%,约8.7亿元;复合肥销量显著提升,同比增长约55%。

愈挫愈勇:新品攻关谱写奉献曲

“控失肥生产工艺我们搞了近三年,这一技术现在依然领跑行业。”谈及新产品研发,心连心公司特种肥料处经理冯梦喜不无骄傲地说。他表示,面对一项前所未有的技术,当时公司研发和生产人员日夜战斗在岗位上,忘却了与亲人的团聚,牺牲了节假日的休息时间,谱写了一曲曲奉献之歌。

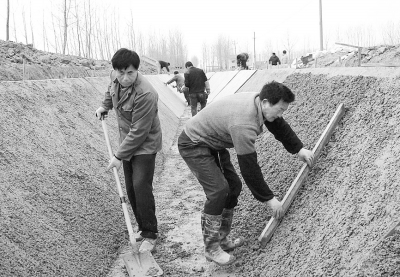

对产品的研发过程,四厂刘经理记忆忧新。他说,为了攻克难关,中科院和心连心分别成立了攻关小组,从控失剂配方、生产工艺改进、肥效验证等方面开展工作,目标是先把控失剂配方研究出来。但是,由于尿液要保持在137℃的高温,控失剂加入尿液时黏度太大,要把控失剂固体颗粒均匀地混合进去,难度之大可想而知。如何解决控失肥的制造工艺?这个问题一下子难住了研发和生产人员。“动不动就堵了,很多时候都是在疏通管道,人手紧张,三班倒变成两班倒。我当时参与研发,天天弄得像个泥猴一样。”刘经理说。他告诉记者,三班班长袁伟的结婚日子定了,请帖也发了,但为了试验,婚期一推再推。就这样,在全体参战人员的共同努力下,这一技术难题终于被攻克。

生产制造工艺的问题解决了,然而还有更大的拦路虎横在心连心人面前。

精益求精:为一毫米反复试验

掌握了控失肥工艺技术仅仅是第一步,如何掌握肥料控失率更为重要。心连心公司研发中心经理刘伟说:“化验控失肥的控失率是一个技术难题,不同试验环境和材料都能产生失之毫厘、谬以千里的结果。”

为了攻克化验控失肥控失率的难题,公司专程派技术人员到中国科学院合肥物质科学研究院进行一个星期的学习,虽然原封不动地带回了技术和标准,但用于生产上时却又极难复制。由于相关技术对设备和材料没有具体要求,结果造成同天同批次的试验产品出现了很大的偏差。

“我们反复找原因,从化验仪器到化验用砂,甚至到控制水流的速度,每一项有可能产生影响的变量我们都反复进行调试。其中,设备中有一段玻璃管的长度还是逐毫米切割,并反复进行试验。”刘伟说。

声明

来源:互联网

本文地址:http://farm.00-net.com/news/8/2015-08-04/275103.html