□本报记者 李军

今年2月底,陕西华山化工集团有限公司化肥厂直径3.2米造气炉自产蒸汽改造成功并网投运,实现了造气入炉蒸汽全部使用热电来的过热蒸汽,使蒸汽温度上升30℃~50℃,半水煤气中CO2含量下降了2%左右,提高了劣质煤的气化效率,造气炉况明显稳定。这是该公司紧紧牵住原料煤这个“牛鼻子”,不断进行节能降耗技术改造,深挖内部潜力,使老企业焕发青春的一个缩影。

由于建厂时间早,已运行40多年的陕化公司存在工艺设备落后、能耗高、污染重的先天不足,合成氨、尿素生产成本居高不下,与同行业先进水平差距较大。2006年6月,被国家发改委确定为千家重点用能企业之一。

该公司把调整原料路线作为节能降耗、控制成本的突破口。造气车间是该公司化肥生产的龙头单位和能耗大户,成本消耗占合成氨系统总能耗的60%~70%。但造气工段的造气炉均为常压固定床间歇式气化装置,所用原料煤仅限于山西晋城无烟块煤,局限性非常大,能耗较高。尤其是近年来无烟煤资源短缺,价格飞涨,企业难以承受,成为经营亏损的主要因素。

陕化公司年消耗无烟煤30多万吨,但其中10%的粉煤末以前没有直接应用于生产,仅以低价出售。2007年,该公司投资9000多万元实施合成氨技术改造项目,采用先进成熟技术对制约合成氨生产瓶颈的造气、净化和压缩系统进行扩能改造,新增4台直径2.65米造气炉、1台6M50压缩机及直径1.6米合成塔。在造气工段掺烧小粒煤、型煤等劣质原料煤,将直径2.65米炉上煤筛由13毫米改为5毫米,提高小粒煤利用率8%;以轴径向氨合成塔内件取代原单管并流内件,合成圈压力降到25MPa左右;净化系统以全自热非等压醇烷化技术代替铜洗工段。

该项目2007年10月建成运行后,吨合成氨综合能耗下降120千克标准煤,年节约标准煤3.12万吨,年均经济效益3600万元。当年万元产值综合能耗6.06吨标准煤,完成节能量32197吨标准煤,较上年下降5.9%。

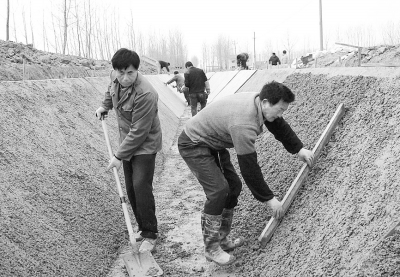

2008年初,陕化公司在原有的造气炉基础上拆建技改新上3台直径3.2米造气炉,又投资900多万元建成投运10万吨型煤装置,将粉煤破碎加工成型煤,代替同等规模的原料煤投入造气生产。公司成立技术攻关小组,在原料仓入口和发生炉入口增加了筛网,降低入炉煤含粉量,稳定造气炉况,减少造气炉带出物,减少热损失。同时,从探火记录、渣场返焦到调整工艺反复摸索操作经验。直径3.2米造气炉掺烧型煤成效明显,单炉发气量达到8500立方米/小时,吨合成氨入炉煤耗降低240千克。

进入2009年,金融危机传导给经济实体的影响更加严重,化肥生产原材料价格不断上涨,化肥市场低迷,陕化公司生产成本与市场价格严重倒挂,亏损加剧,无奈负荷减半量生产。

为扩大原料来源,进一步降低能耗,将原料“吃干榨尽”,去年6月,陕化公司组织直径3.6米造气炉试烧宁夏小粒煤和型煤。由于宁夏煤灰熔点低,灰分少,炉渣难成型容易熄火,他们就人工加渣,将造气炉渣掺进原料中,使炉渣含碳量由25%下降到10%左右;型煤机械强度较差,对气化工艺不利,他们改变操作思路,集思广益,大胆创新,在下料口增设条筛,不仅减少了入炉煤粉的带出量,还回收煤粉再加工利用;型煤炉况变化快,稍有不慎炉内结块大甚至熄火,他们又组织人工探火、扒块,设计出了人工探火机械装置,探火时间由5分钟缩短为半分钟。

目前,该公司所有的造气炉全部成功掺烧小粒煤、型煤和废热煤,熟练掌握了固定床造气炉使用劣质煤的操作经验,生产运行保持平稳。2009年生产合成氨13.82万吨,累计掺烧小粒煤、型煤和废热煤165634吨,占原料煤消耗总量的74.32%,回收造气炉渣4100吨、废热煤13400余吨。2009年,吨合成氨平均煤耗达到1347千克,电耗比2008年下降129千瓦时,吨氨综合成本降低653元,仅此一项节约费用9000多万元。

声明

来源:互联网

本文地址:http://farm.00-net.com/news/8/2010-04-30/310479.html