记者近日在云天化集团采访时看到,在投产不到两年的时间里,该集团下属云南天安化工有限公司以煤为原料的50万吨/年合成氨装置单位合成氨能耗降至1.6吨标准煤,跃居国内同行业领先水平。天安化工公司总经理江凌告诉记者,他们在采用多项国际先进工艺及设备的基础上,进行了千余项技改再创新,因而才取得了这样的好成绩。

天安化工十分重视技术创新工作,从项目建设之初就注重对引进技术进行消化吸收及再创新。该项目引进了荷兰壳牌公司干煤粉加压气化、法国液化空气集团内压缩空分、德国林德公司低温甲醇洗及液氮洗净化与精制、美国KBR氨合成及大型离心压缩机等先进技术及设备。截至2010年6月底,天安化工对引进技术进行了大大小小1056项改造。

合成氨生产装置粗合成气采用壳牌粉煤加压气化工艺,粗合成气中一氧化碳含量高达60%以上,变换反应剧烈,热量难于平衡。技术人员首先对一氧化碳变换系统进行了优化改造,解决了装置增加负荷和安全运行的难题,降低了运行成本,按装置年运行8000小时计,年节约费用达3821万元。

天安化工还在空分装置增设了一套提氩系统,吸收原料空气中的氩气。此举每天可生产高纯度液氩约50立方米,年创产值3750万元,同时减少了合成驰放气的排放。在空分装置,技术人员还采用液体膨胀机回收高压液氮节流至下塔的压力,用余压发电,再加上膨胀作功产生的制冷效应,每年可节电1920万千瓦时。

合成氨及煤气化系统产生的大部分蒸汽疏水、伴热疏水及冷凝液一般都就地排放,不仅影响工作现场的环境,还浪费了大量的水资源。天安化工投资40万元对全系统蒸汽冷凝液回收。改造后每小时可回收煤气化和合成装置冷凝液50吨,同时彻底解决了脱盐水不能满足系统运行的问题。

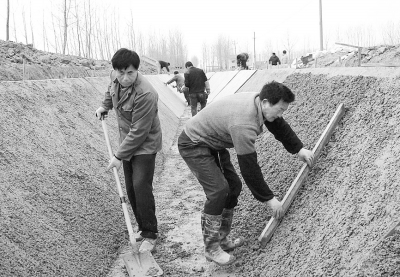

煤灰渣的综合利用是合成氨生产中不可回避的一项难题。以煤为原料年产50万吨合成氨装置每年产生的灰渣,如果采用渣库堆放则需一次性投资约2亿元,每年的运输及维护管理费用约280万元,且灰渣对渣库周边水源和空气都会造成不同程度的污染。天安化工针对这一问题,与合作方共同出资建设了一条30万立方米/年加气混凝土砌块生产线,对废渣进行综合利用。该项目投产以来,已消耗煤灰渣累计20万吨,累计生产混凝土砌块16万立方米,实现销售收入3040万元。

对硫化氢尾气回收利用是天安化工合成氨装置的又一亮点。该公司与50万吨/年合成氨装置同步建设的硫化氢制硫酸装置,可处理煤气化气提、低温甲醇洗、变换闪蒸等合成氨生产过程中产生的含硫化氢气体。该装置采用接触法生产硫酸工艺,所得稀酸送入云天化国际富瑞分公司硫磺制酸装置生产硫酸,生产过程中产生的酸性废水送磷酸装置回用,实现废水零排放目标。

声明

来源:互联网

本文地址:http://farm.00-net.com/news/8/2010-09-29/292366.html